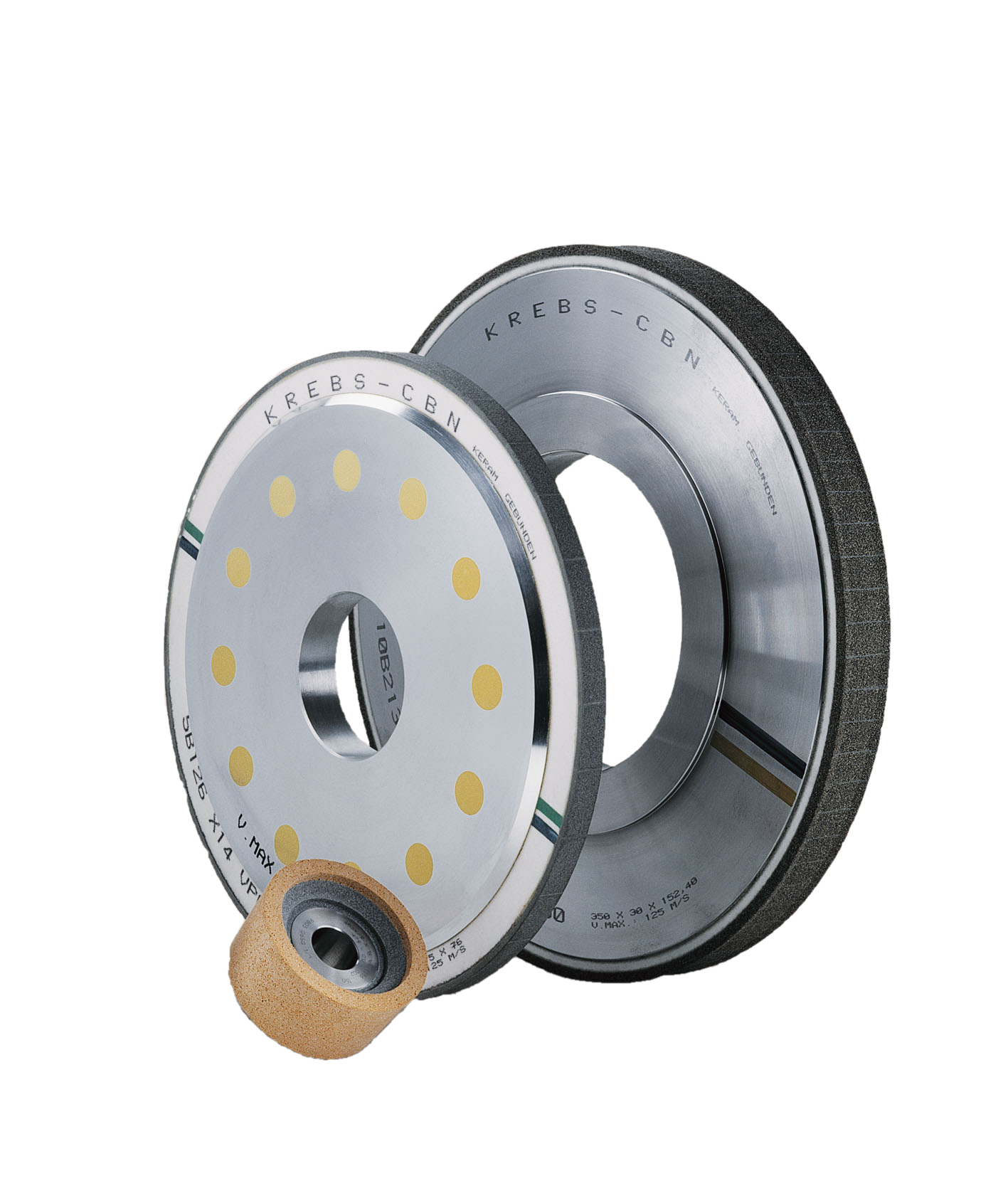

Größte Präzision beim Schleifen hochharter Eisen- und Stahllegierungen oder sprödharter Materialien. Die besten Abtragsleistungen und die längsten Standzeiten bieten nach wie vor die härtesten Materialien der Welt: CBN und Diamant. Kubisches Bornitrid – kurz CBN – eignet sich besonders für schwer zerspanbare und hochlegierte gehärtete Stähle ab 54 HRC. Dazu gehören u.a. Schnellarbeits-, Werkzeug- oder Chromstahl, pulvermetallurgische Stähle oder Hartguss.

Diamant wird aufgrund seiner Affinität zu Eisen vor allem für die Bearbeitung von harten Sprödwerkstoffen eingesetzt. Hierzu zählt neben Hartmetall und Keramik auch Glas und Granit. Durch den Trend zu immer härteren Verschleißschutzschichten wird hier oftmals Diamant zur wirtschaftlichen Bearbeitung gewählt.